3热冲压模具钢的特性要求

3.1导热率

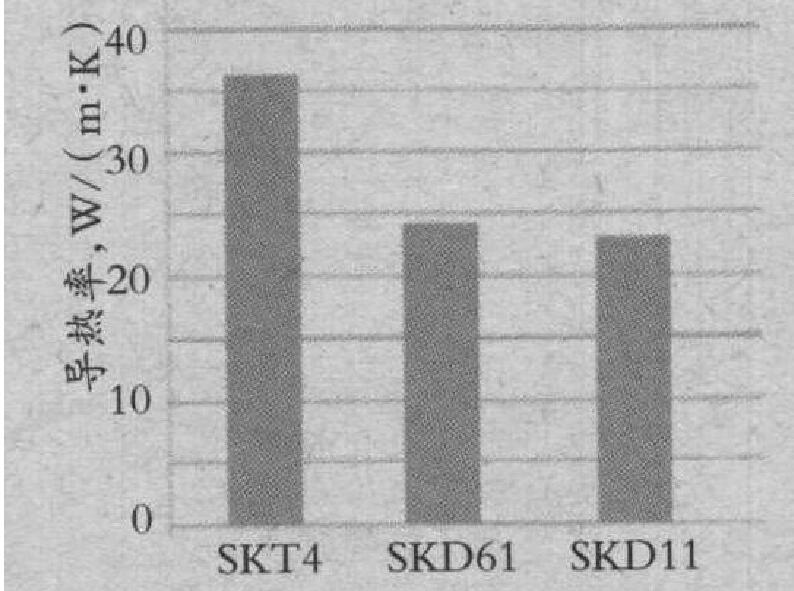

典型热冲压模具钢的导热率如图2。热冲压模具使用最多的SKD61的室温导热率是24W/(m " K) o但希望进一步提高导热率。 SKT4的导热率比h13高,为36W/(m " K)。但SKT4淬火回火后的硬度下降,耐磨性变差,并且高温强度不足,所以,没有在热冲压模具领域得到普遍采用。

一般来说,导热率随合金含量的增加而下降,要将导热率从h13的水平进一步提高,降低钢中的Cr, Mn, Si是有效的方法。但减少这些合金含量会导致钢的耐蚀性、淬透性下降,不能获得热冲压模具要求的特性。具体来说,降低Cr, Mn含量会使钢的淬透性下降。由于热冲压模具一般都是比较大的模具,为使模具中心也获得均匀的硬度,淬透性是模具钢的重要特性。此外,,Cr对钢的耐蚀性有很大影响。降

低Cr含量会使钢的耐蚀性明显变差。因此,一般采用降低Si含量来提高模具钢的导热率和韧性。但是降Si的缺点是,Si含量下降过多,会导致钢的切削性显著下降。

现在虽然已经有大幅度降低Cr, Mn, Si含量、导热率显著提高的钢种在市面销售,但由于上述的因淬透性下降使大型模具的热处理硬度不均匀,以及耐蚀性下降导致早期腐蚀的发生,所以这些钢种还没有得到普遍采用。

针对上述情况,近年来开发出不降低淬透性和耐蚀性,尽可能提高导热率的钢种。

3.2耐磨性、韧性

热冲压加工时,将钢板加热到高温,所以降低了钢板强度、减轻了模具的面压负荷。但由于氧化铁皮和镀层钢板的凝着,使模具发生磨耗。为此采取的对策是,模具采用耐磨性优良的钢种和对模具实施表面处理。

一般来说,钢的耐磨性随钢的硬度增加而升高。冷作工具钢具有优良的耐磨性。通常对冷作工具钢进行淬火回火处理,使之硬度达到60HRC的状态下,进行使用。此外,钢中添加C,., Mo, V, W等碳化物生成元素,形成M}C3, MAC, MC等硬质碳化物,可进一步提高钢的耐磨性。但是碳化物量增加会引起韧性和耐疲劳性的下降。

有报告报导了由于热冲压模具与高温钢板直接接触以及模具上有水冷孔,使韧性低的SKD11制作的热冲压模具发生早期裂纹。由于大型热冲压模具发生裂纹产生的损失很大,所以,大型热冲压模具用材的选择原则是牺牲耐磨性、优先考虑韧性。在这种原则思路下,大型热冲压模具多使用h13钢。热冲压加工厂则希望开发出韧性与h13等同的、硬度为SSOHRC以上的提高耐磨性的热冲压模具钢。

3.3高温强度

热冲压模具与高温钢板直接接触,模具表面处于高温状态,所以要求热冲压模具钢具有一定的高温强度。H13可以保持一定的高温强度,但SKD11等冷作工具钢的高温强度不足,会使模具很快发生磨耗和裂纹。

3.4耐蚀性

热冲压模具内开有水冷孔,使冷却水流过对模具进行冷却。为了提高热冲压生产效率,缩短水冷孔之间的距离以提高模具的冷却速度。但这样会因热应力集中导致裂纹的产生。此外,水冷孔发生腐蚀、产生应力腐蚀裂纹,引起漏水事故的发生。

含5.0%Cr的h13也存在水冷孔腐蚀问题。但导热率更高的材料,耐蚀性更加不良,更容易发生腐蚀问题,所以没有得到实际应用。

3.5切削性、热处理尺寸变化

热冲压模具的加工制作一般是在制作冷冲压模具的工厂.进行。SKD61淬火回火后的热处理尺寸变化大于SKD11。所以在制作h13模具时,要留出加工余量,在淬火回火后进行最终精加工。此外,热冲压模具也比冷冲压模具大,并且还要加工出冷冲压模具没有的许多水冷孔。因此热冲压模具的加工量大,所以要求提高热冲压模具钢的切削性。

4热冲压成形同时切除毛边

热冲压成形后的钢板强度达到1500-1800MPa,用冷冲压进行切除毛边和冲孔非常困难,此外,还有延迟断裂的危险性。所以一般采用激光加工的方法。

但是,激光加工存在设备投资大和生产效率低的问题。为此,采用与钢板成形一样的、在钢板冷却前的高温状态下进行切除毛边和冲孔的方法,该方法已经实用化。这种对成形品在热冲压同时进行切除毛边和冲孔的模具材料如果是h13时,则磨耗严重,如果是冷作工具钢SKD11和8%Cr钢时,则存在掉肉问题。目前,使用的材料是基体钢冷作工具钢和粉末冶金材料。

总之,日本国内的热冲压加工厂对提高热冲压生产效率和提高模具寿命进行了许多研究。模具钢生产厂相应地进行了模具钢新钢种的开发。日本高周波钢业(株)开发出不降低淬透性的、导热率高于h13、硬度提高到SSHRC的“KDAHPl”新型热冲压模具用钢,目前,用户正在进行实机评价试验。